DISEÑO DE EMBARCACIÓN AUTOPROPULSADA A ESCALA

CÁLCULOS

Luego de culminar la etapa de diseño básico, donde seleccionó el concepto a desarrollar y donde se hicieron ciertos ajustes al modelo final, el equipo procede con el diseño de detalle de la embarcación. En esta etapa se evidencian los cálculos estáticos y dinámicos de la embarcación y se considera la resistencia de materiales con los que será manufacturado el casco. Para comprender mejor el comportamiento del bote, es necesario caracterizar la resistencia a la cual esta sometida una embarcación,la cual se puede resumir en el siguiente diagrama:

Para los cálculos ilustrados en la presente sección, se agruparán todos los efectos de resistencia al movimiento del bote para simplificar los cálculos y que, como se había mencionado anteriormente, corresponden a valores de las curvas obtenidas mediante métodos estadísticos por el equipo del proyecto real de Energética 2030 basados en los métodos de Savitsky. La siguiente hoja de cálculo ilustra las primeras 23 iteraciones para diferentes velocidades de la embarcación (m/s) realizada por el equipo. La celda resaltada en amarillo corresponde a la situación a analizar por el equipo ya que representa el régimen de planeo, la cual es la situación a emular mediante el prototipo.

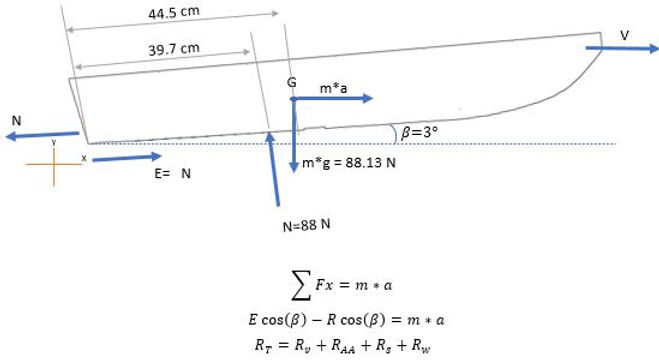

Adicionalmente, para el desarrollo de este proyecto, se contaba con otras entradas o "Inputs" para el proyecto que son restricciones dadas por el factor de escala del bote. Dichas variables permitirán obtener resultados extrapolables y permitirán predecir el comportamiento hidrodinámico de la embarcación real. En el proceso de diseño básico también fue necesario tener en cuenta dichas entradas, como fue para el caso de la configuración de las unidades de propulsión, cuya única opción era una arreglo de dos motores fuera de borda. Dichas entradas y los factores de escalas para las variables también fueron determinadas por el equipo y se resumen en el siguiente esquema:

Las variables velocidad y masa serán tomadas y escaladas partiendo del esquema anterior, mientras que otras variables como la potencia instalada, el número aspas y el paso de la hélice y las otras variables cobrarán mayor importancia durante otras etapas del proyecto (por ejemplo, pruebas dinámicas y cálculos en servidor).

CÁLCULOS ESTÁTICOS

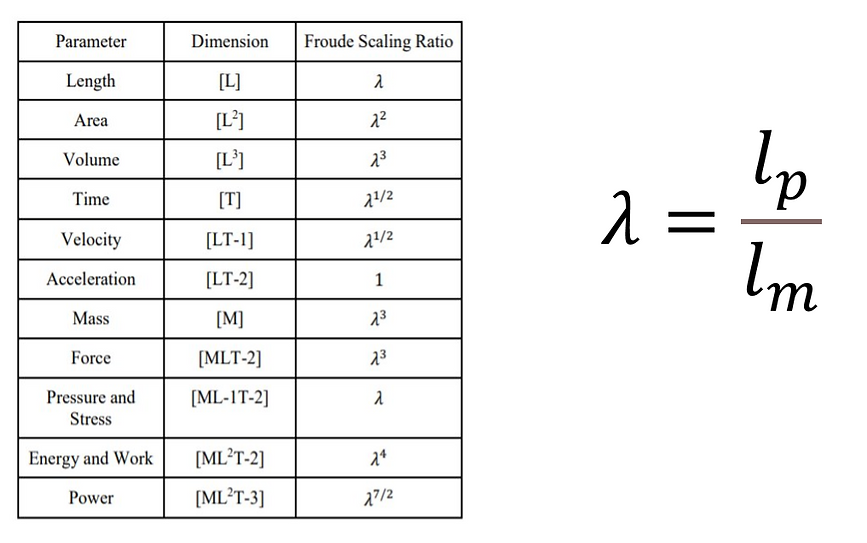

Para comenzar con los cálculos estáticos, se necesita una comprensión de las fuerzas que actúan en un sistema como este. En la siguiente figura se ilustra la descomposición de las diferentes fuerzas en el sistema.

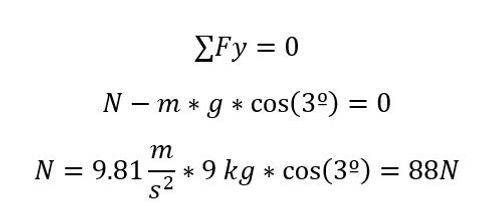

Para encontrar la normal del bote, se hizo una sumatoria de fuerzas partiendo del estado en el cual el bote se encuentra en régimen de planeo con un ángulo de 3º con respecto a la superficie del agua. Cabe Resaltar que dicha normal estará distribuida sobre los dos cascos del bote, como se ilustra en la figura anterior (vista frontal). Adicionalmente, dicha normal estará aplicada sobre el área mojada durante el antes mencionado régimen del bote.

De igual manera se detecta ciertos momentos sobre el centro de masa producto de las fuerzas de resistencia/empuje y la normal. Para el análisis de la sumatoria de las fuerzas en el eje X del bote, se determinó el estado en el cual el empuje producido es igual a la resistencia del bote, por lo que dichas fuerzas son idénticas. Notese que este cálculo de la resistencia del bote proviene de los modelos estadísticos desarrollados por el equipo de Energética 2030 para el bote real, por lo que solo fue necesario un proceso de escalamiento de las curvas características y la elección de la situación crítica para dicha curva y el caso expuesto en el diagrama anterior.

CÁLCULOS CINEMÁTICOS

Para los calculos dinámicos, el empuje generado por las unidades de propulsión se vuelve una variable de interés. En este caso, el empuje es tal que permite vencer las fuerzas de resistencia hidrodinámica, la resistencia de aire, resistencia por spray (inherente al desplazamiento por un fluido como el agua) y la resistencia por creación de olas. Para este valor, se simularía un valor de la resistencia como función de la velocidad (descrita en las curvas mencionadas anteriormente y la hoja de cálculo expuesta al comienzo de la sección) y de una manera similar se encontraría el empuje, que se podría encontrar de las siguientes maneras: para determinada velocidad angular de la hélice, se podría determinar la velocidad angular del motor, la cual esta descrita por una curva que permite encontrar la potencia y con dicha velocidad, se podría encontrar la fuerza generada por la unidad; por otro lado, en el desarrollo del proyecto, el equipo podría determinar dicho empuje efectivo calculando la potencia eléctrica consumida por dichas unidades de propulsión y haciendo el cociente con la potencia efectiva, pues así se conocería la eficiencia de las unidades y con dicha potencia efectiva se procedería a calcular el empuje efectivo mediante la medición de velocidad.

CÁLCULOS HIDRODINÁMICOS: PROCESO ESCALADO

Para la ejecución de los cálculos hidrodinámicos se parte del método de escaldo por medio del numero de Froude, establecido en las normativas ITTC (International Towing Tank Conference) quienes especifican entre otros, los procedimientos de elaboración de pruebas de autopropulsión para botes.

Tomando los valores de λ = lp / lm especificados en la tabla a continuación, para cada una de las variables de interés, se realiza la estimación de los valores de resistencia ejercida por el bote a escala y la potencia demandada por la misma. Los datos para el proceso de escalado se tomaron de los resultados obtenidos para el CAT1IT7 por el equipo de diseño de ENERGÉTICA 2030.

Los resultados de resistencia y potencia instalada para diferentes valores de velocidad, fueron tabulados y extrapolados para determinar el polinomio característico que permita realizar las estimaciones de potencia efectiva desarrollada por la embarcación en tiempo real , teniendo como inputs los valores de velocidad adquiridos por el modulo GPS.

RESISTENCIA DE MATERIALES

Partiendo de los análisis previamente desarrollados y con el objetivo de simular una situación crítica de operación, se procedió con un análisis de resistencia del material del casco con apoyo del módulo de simulación por método de elementos finítos del software Solidworks. Para ello, el equipo seleccionó una situación critica de impacto equivalente a 3G y un impacto con el agua (que se experimenta en una embarcación al "saltar" sobre una ola") de 2G. Debido a que este proyecto de ingeniería conlleva una gran inversión no solo económica si no también desde el punto de vista académico, el estudio de esta situación es importante para entender el comportamiento del material y tener la certeza de que el material no fallará ni habrán filtraciones de agua que ocasionen daños irreversibles.

El material seleccionado para fabricar el casco será PLA y será obtenido mediante manufactura por adición de material (Impresión 3D). Las propiedades del material se extrajeron de la página web de la "Universitat Jaume":

Propiedades Generales

Tiene una densidad de 1,24*10^3 kg/m^3

Precio (2,57 - 3,13) EUR/Kg

Propiedades Mecánicas

Modulo de Young (3,3 - 3,6) GPa

Coeficiente de Poisson (0,38 - 0,4)

Límite elástico (55 - 72) MPa

Resistencia a tracción (47 - 70) MPa

Resistencia a compresión (66 - 86) MPa

Elongación (3 - 6) %

Dureza-Vickers (17 - 27) HV

Resistencia a fatiga para 10^7 ciclos, (22,2 - 27,7) MPa

Tenacidad a fractura (3 - 5) MPa*m^0.5

Propiedades Térmicas

Punto de Fusión (145 - 177) ºC

Temperatura de vitrificación (52 - 60) ºC

Máxima temperatura en servicio (45 - 55) ºC

Mínima temperatura en servicio ( -20 - (-10)) ºC

Buen aislante

Conductividad térmica (0,13 - 0,16) W/m*ºC

Calor específico (1,18*10^3 - 1,21*10^3) J/Kg*ºC

Coeficiente de expansión térmica (126 - 145) μstrain/ºC

Propiedades eléctricas

Buen Aislante

Resistividad Eléctrica (3*10^17 - 6*10^17) μomh*cm

Propiedades ópticas

Transparente

Índice de refracción (1,4 - 1,48)

Ecopropiedades

Contenido en energía, producción primaria (49 - 54,2) MJ/Kg

Huella de CO2, producción primaria (3,43 - 3,79) Kg/Kg

Material reciclable

Consideraciones previas para el análisis de elementos finitos

Debido a las incertidumbres con relación a los procesos de manufactura de los proveedores del material en Colombia, se deberán realizar certas modificaciones a las propiedades del material en Solidworks antes de ejecutar el estudio. Adicionalmente, al momento de hacer la impresión de los módulos del casco, se tienen unas variables en el proceso que por el tipo de impresora y espacio en el que está ubicada es imposible controlar. Entre ellas se encuentran:

-

Los cambios de temperatura a los que está expuesto el material durante la impresión que provocan intersticios en el material, y la variación entre las capas impresas. Como consecuencia esto produce irregularidades en las propiedades mecánicas.

-

Asegurar que todas las capas impresas queden perfectamente unidas es una tarea muy dificil. Además, luego de realizar el diagrama de cuerpo libre del bote, se obtuvo como resultado la influencia de fuerzas en el sistema tanto horizontales como verticales y con la impresora disponible solo se es posible la impresión de los modulos del casco en 2 direcciones.

-

Si la carga entra perpendicularmente a la dirección de las capaz, se tendrá una mejor respuesta mecánica del material, pero en cambio, al momento de recibir cargas paralelas a la dirección de las capas, la probabilidad de falla y de desplazamiento entre capas aumenta considerablemente por el flujo de la energía en el material.

-

Adicionalmente, es necesario resaltar que un polímero no es considerado un sólido, sino como un material semicristalino por lo que su estructura se comporta relativamente inestable.

-

Finalmente, si se considera que los módulos impresos del casco serán unidos mediante una varilla a lo largo del bote, esto se traduciría en modulo compuesto con materiales metálicos, que al estar en constante rozamiento, estará expuesto a vibraciones y en caso de que entre en resonancia la frecuencia de oscilación del perno con la frecuencia de carga de la piscina/lago/mar el componente metálico crea un desgaste importante sobre el polímero creando fallas y microfisuras en el material.

ANÁLISIS DE ELEMENTOS FINITOS (FEA)

Como se ha mencionado anteriormente, el equipo decidió realizar un análisis por el método de los elementos finitos donde se simulará una condición critica y que permitirá comprender el comportamiento del bote en dicha situación y verificar que no se produzcan fallas. Una vez con la geometría escalada del proyecto real (input), se procedió a seleccionar el material en Solidworks para la simulación:

En la figura anterior se puede observar las propiedades del material en Solidworks, que aunque están por debajo de lo reportado por la fabricantes, el equipo las tomó como aceptables ya que existen una gran cantidad de incertidumbres (que ya han sido mencionadas) que de cierta manera podrán ser cubiertas por la disminución de la capacidad del material. Se observa un Modulo Elástico E= 2GPa, y un límite a la tracción de 30 MPa.

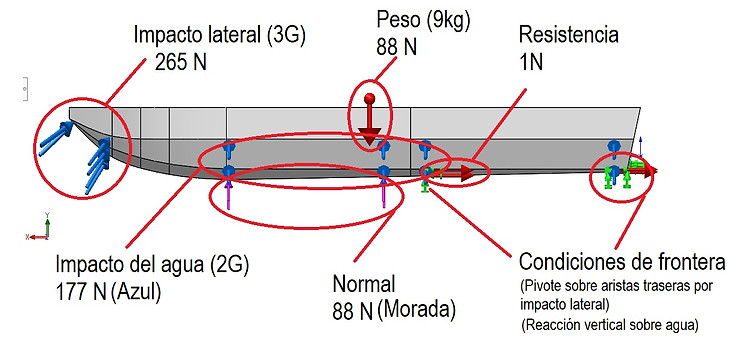

Para el análisis del bote se simulará una condición de impacto de 3 veces el peso de la embarcación en una punta del bote y un impacto del agua como rebote igual a 2G. Estas aceleraciones permitirán al equipo sentise confiado en caso de que el análisis no arroje fallas en el sistema pues esta condición crítica en conjunto con la limitación de las propiedades del material, permitirá cubrir la gran cantidad de incertidumbre sobre las cargas en operación, cargas incidentales, y los defectos del material y de los procesos de manufactura. Las condiciones de frontera (denotadas por flechas verdes en el anterior diagrama) será por un lado el empotramiento de las aristas de la cara posterior puesto que en efecto se producirá un pivote en estas aristas en caso de impacto en la cara posterior (impacto en la cara frontal denotada por flechas azules); y por otro lado la reacción vertical del casco como consecuencia del contacto con el agua. Adiconalmente, fueron tenidas en cuenta las fuerzas de resistencia al movimiento, el peso de la embarcación y la normal en el casco para el estudio.

El correcto mallado para este análisis es de suma importancia ya que entre mejor calidad de los elementos, mejor intrapolación de los resultados en las caras de los mismos. Además, al tratarse de una geometría compleja y con gran cantidad de curvas, un correcto mallado ayudará a resolver incertezas sobre caras curvas que es precisamente donde se estarán aplicando las cargas. Por estas razones, el equipo eligió una maya fina basada en curvatura para correr el análisis, como se muestra a continuación.

RESULTADOS ANÁLISIS

El siguiente video ilustra la animación del desplazamiento como consecuencias de las fuerzas que actúan en el sistema. Dicho efecto fue amplificado en un factor de 15 para efectos ilustrativos. A pesar de que el desplazamiento no es una variable de mucho interés para este análisis, sirve para comprender el comportamiento del bote durante las condiciones sugeridas en esta sección.

El equipo se basará en los resultados del circulo de Mohr tridimensional, es decir, verificará los esfuerzos principales para determinar si el material fallará o no fallará.

Para el caso del primer esfuerzo principal (P1), se puede ver que el esfuerzo máximo a tensión alcanza los 15.3 MPa, el cual está por debajo de límite de tensión sugerido por el software (ya con limitaciones) de 30 MPa. Mediante este valor, es posible determinar el valor del factor de seguridad para el casco.

FS = 30/15,3 = 1.96

Este es un valor aceptable y representa un comportamiento deseable del sistema pues esa reserva en el factor de seguridad permite concluir que a pesar de que se "castigo" el material y se consideraron situaciones severas de impacto, el material del bote aún será funcional. Se puede observar en la gráfica que el mayor esfuerzo a tensiónse presenta un poco atrás del centro de gravedad del bote y se presenta en el lado del impacto de 265 N.

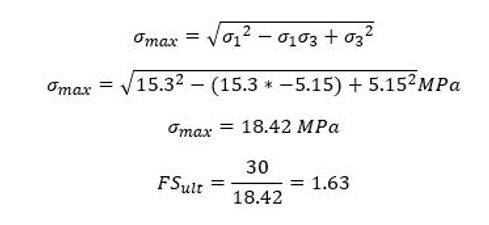

Por otro lado, se puede observar que el máximo esfuerzo a compresión en el sistema fue de P3= 5.15 MPa, de igual manera por debajo del límite elástico. Finalmente, el equipo revisó la resistencia del material por el teorema de Von Misses, el cual se define como aquel esfuerzo a tensión uniaxial que generaría la misma energía de distorsión que la que se produciría por la combinación real de los esfuerzos aplicados. Este resultado aún se encontró por debajo del límite elástico y permitió encontrar un nuevo factor de seguridad, que aunque un poco mas bajo que el anterior (1.63 vs 1.96), aún sigue siendo comodo para el equipo.

CÁLCULOS DE AUTONOMÍA